Capacité calorifique spécifique à l'état solide. Archives par étiquette : capacité calorifique

Les principes de calcul de la capacité calorifique des ustensiles métalliques s'appliquent aux batteries et aux baignoires.

La batterie en fonte refroidit plus longtemps.

Encore une fois, je voudrais attirer votre attention sur le fait que la vitesse de refroidissement d'un objet dépend directement de la masse et de la chaleur spécifique du matériau à partir duquel il est fabriqué. Ne confondez pas capacité calorifique et conductivité thermique !

Une batterie en fonte est trois fois plus lourde qu'une batterie en aluminium. Par conséquent, il a capacité calorifique plus élevée 2,5 fois.

La question est souvent posée : pourquoi les batteries en fonte refroidissent-elles plus longtemps que celles en acier ?

Et les capacités calorifiques spécifiques - 540 J / (kg * K) pour la fonte et 460 J / (kg * K) pour l'acier - diffèrent relativement peu (15%). Et tout le secret - dans une large mesure - réside dans la masse nettement plus importante des batteries en fonte.

Poids de la section batterie :

Si l'on compare deux batteries de même masse - en acier et en fonte - alors à la même température de chauffage, la batterie en fonte retiendra la chaleur de 15% de plus.

La cuve en fonte retient la chaleur.

Bain en fonte :

Bain d'acier :

C'est-à-dire que la quantité de chaleur dégagée lors du refroidissement de 1 degré dans un bain de fonte est 2,5 fois supérieure à celle d'un bain d'acier (dans notre exemple).

Capacité calorifique de l'eau du bain :

D'après ce qu'il en ressort, la température eau chaude(40 degrés) versé dans un bain à température ambiante (20 degrés) baissera de 1 degré pour un bain en acier et de 2,5 degrés pour un bain en fonte.

Ustensiles en métal à travers les yeux d'un physicien

Revenant au sujet des ustensiles en métal, je montrerai la physique des processus en nombre.

Conductivité thermique.

La conductivité thermique est numériquement égale à la quantité de chaleur (J) traversant une unité de surface (m²) par unité de temps (sec) à un gradient de température unitaire.

Coefficients de conductivité thermique du livre de référence :

Conclusion : la fonte distribue lentement la chaleur. En d'autres termes, la viande dans une poêle en fonte ne brûlera pas (y compris) en raison d'une répartition plus uniforme de la chaleur.

La situation est similaire dans la cuisson au barbecue dans la nature. La cuisson de la viande sur des charbons vous permet de cuire les morceaux. La cuisson sur un feu ouvert grille simplement l'extérieur des coupes de viande tout en laissant l'intérieur cru.

Capacité thermique.

La capacité calorifique est numériquement égale à la quantité de chaleur (J) qui doit être transférée pour modifier sa température d'une unité (K).

Chaleur spécifique.

Capacité thermique spécifique - la quantité de chaleur (J) qui doit être transférée à une unité de masse d'une substance (kg) pour que sa température change d'une unité de température (K).

En d'autres termes, pour calculer la capacité thermique d'un plat en métal - la quantité d'énergie thermique dans un plat chauffé à la température souhaitée - il est nécessaire de multiplier la masse du plat (kg) par la capacité thermique spécifique de le métal (J / (kg * K)) à partir duquel il est fabriqué.

Valeurs de chaleur spécifiques du manuel:

La capacité thermique spécifique est un paramètre important qui détermine les caractéristiques de l'acier. Il montre la quantité de chaleur qui doit être dépensée pour chauffer un kilogramme d'alliage de 1 degré. La capacité calorifique est influencée par différentes caractéristiques de l'acier, ce qui est particulièrement important lorsque

En dessous de chaleur spécifique L'acier fait référence à la quantité de chaleur nécessaire pour augmenter la température d'un kilogramme d'une substance d'exactement un degré. Les échelles Celsius et Kelvin peuvent être utilisées de la même manière.

La capacité calorifique est influencée par de nombreux facteurs :

- état d'agrégation de la substance chauffée ;

- Pression atmosphérique ;

- méthode de chauffage ;

- genre acier.

En particulier, les aciers fortement alliés contiennent de grandes quantités de carbone et sont réfractaires. En conséquence, pour chauffer d'un degré, il faut plus de chaleur que la norme 460 J / (kg * K). Les aciers faiblement alliés chauffent plus rapidement et plus facilement. Le maximum de chaleur et d'énergie est nécessaire pour chauffer les matériaux réfractaires avec un traitement anti-corrosion.

Le calcul de la capacité calorifique est effectué pour chaque cas spécifique. Il faut également tenir compte du fait qu'avec une augmentation de la température de la substance chauffée, sa capacité thermique change.

La capacité thermique spécifique est importante lors de la trempe ou du revenu par induction de pièces en acier, fonte, matériaux composites. Lorsque la température du produit augmente d'un certain nombre de degrés, des changements de phase se produisent dans la structure et, par conséquent, la capacité thermique spécifique change également. Un chauffage supplémentaire nécessitera plus/moins de volumes de chaleur.

La capacité calorifique spécifique caractérise non seulement le processus de chauffage de l'acier ou des matériaux composites, mais également leur refroidissement. Chaque matériau, lorsqu'il est refroidi, dégage une certaine quantité de chaleur et/ou d'énergie. La capacité thermique spécifique vous permet de calculer la quantité de chaleur qui sera obtenue lorsqu'un kilogramme de métal se refroidit d'un degré. Le transfert de chaleur est affecté par la surface du matériau refroidi, la présence / l'absence de ventilation supplémentaire.

Comment la capacité calorifique spécifique est-elle calculée ?

Compte chaleur spécifique plus souvent sur l'échelle Kelvin. Mais grâce uniquement à la différence de point de référence, l'indicateur peut être converti en degrés Celsius.

Le paramètre de chaleur spécifique détermine la quantité de combustible nécessaire pour chauffer la pièce à un point donné. Cela dépend du type et de la nuance d'acier. Un alliage hautement allié a une valeur de paramètre plus élevée à la même température. Aciers faiblement alliés et au carbone - moins.

Exemple:

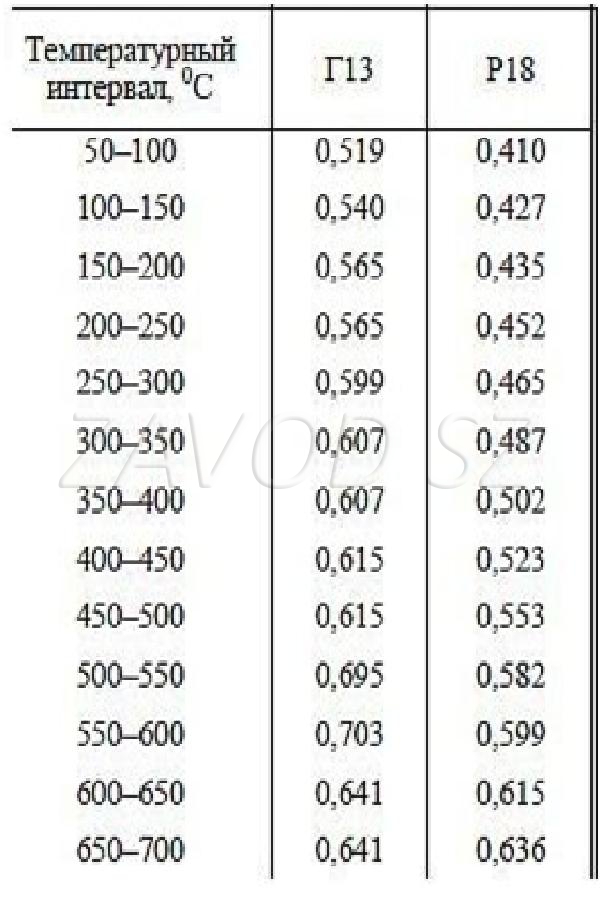

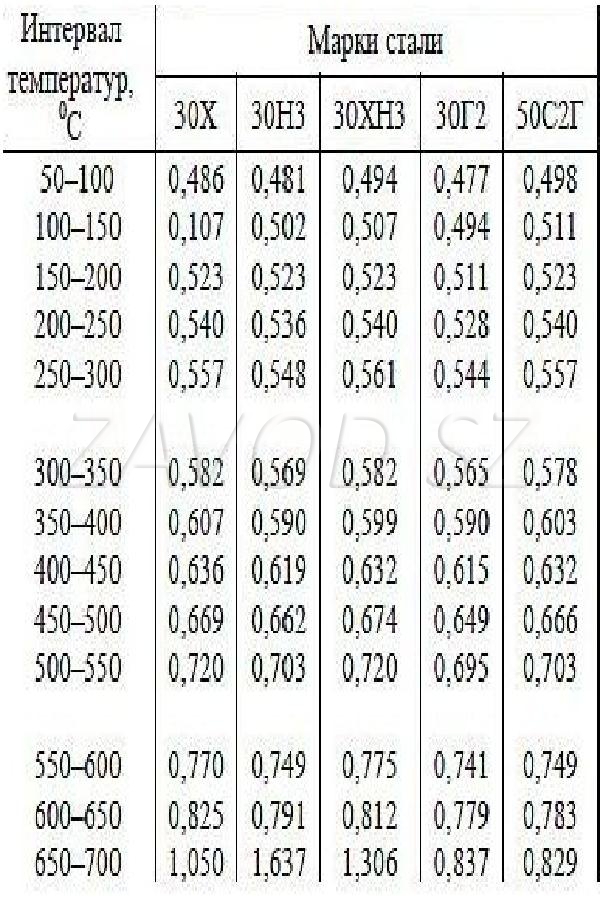

A titre de comparaison, l'acier G13 a une capacité calorifique de 0,520 kJ / (kg * deg) à une température de 100 ° C. Cet alliage est fortement allié, c'est-à-dire qu'il contient plus de chrome, de nickel, de silicium et d'autres éléments supplémentaires. L'acier au carbone de nuance 20 à une température similaire a une capacité thermique spécifique de 0,460 kJ / (kg * deg).

Ainsi, la capacité calorifique spécifique dépend non seulement de la température, mais également du type d'acier. Les aciers fortement alliés sont moins résistants à la fissuration et moins soudables. Le caractère réfractaire de tels matériaux est augmenté. Ces indicateurs affectent directement ceux qui sont fabriqués à partir de différentes nuances d'acier. Stabilité, légèreté, résistance sont les critères les plus importants qui sont déterminés par la qualité d'un tel alliage.

Dans les tableaux, on peut observer les indicateurs de la capacité thermique spécifique des aciers fortement alliés G13 et R18, ainsi que d'un certain nombre d'alliages faiblement alliés. Plages de température - 50:650оС.

La fonte est une combinaison de fer et de carbone. Parmi les propriétés principales figurent la masse, la forme, le volume et le placement des impuretés de graphite. Dans un état d'équilibre thermodynamique, la structure des alliages fer-carbone peut être décrite par un diagramme. Lors de la modification de la composition change :

Température eutectique (o C) T \u003d 1135 + 5 * Si - 35 * P - 2 * Mn + 4 * Cr;

saturation de l'eutectique en carbone (%) С = 4,3 - 0,3*(Si+P) - 0,04*Ni - 0,07*Cr ;

température de transformation eutectoïde (o C) T = 723 + 20*Si + 8*Cr - 30*Ni - 10*Cu - 20*Mn;

saturation de l'eutectoïde en carbone (%) C = 0,8 - 0,15 * Si - 0,8 * Ni - 0,05 * (Cr + Mn).

L'emplacement des points critiques dépend du degré de chauffage - dans le cas du refroidissement, ils se déplacent légèrement vers le bas. Les formules simples les plus précises ont été établies pour le nombre écrasant , qui ne contient pas de composants d'alliage :

Saturation de l'eutectique en carbone C = 4,3 – 0,3*(Si+P) ;

saturation de l'eutectoïde en carbone C = 0,8 - 0,15 * Si.

L'effet des composés sur la structure est visible dans le tableau 1. Les coefficients qui déterminent l'effet graphitant conditionnel ne peuvent être pris en compte qu'en présence de (C) (environ 3%) et de silicium (Si) (environ 2% ).

Tableau 1. Influence approximative des éléments sur la structure de la fonte

|

Éléments |

Action graphitante relative |

||||

|

Sur la masse métallique principale |

Sur graphite |

Une fois solidifié |

à l'état solide |

||

|

Réduction de la perlite |

|||||

|

Réduction de la perlite |

Augmentation du nombre et consolidation |

+0,2 à +0,5 |

|||

|

Manganèse |

plus de 0,8 |

Broyage de la perlite |

Écrasement faible |

-0,2 à +0,5 |

|

|

Formation de sulfure de manganèse |

Pareil mais moins |

-0,2 à +0,5 |

|||

|

Formation de sulfure |

Réduction de quantité |

||||

|

Broyage de la perlite |

Augmentation de la quantité et faible broyage |

+4 à -0,2 |

|||

|

Broyage de la perlite |

Réduction de la quantité et faible broyage |

-1,2 à -3,0 |

|||

|

N'affecte pas |

Pas installé |

+0,3 à -0,2 |

|||

|

Molybdène |

Broyage de la perlite. Formation de la structure de l'aiguille |

-0,5 à -1,5 |

|||

|

Broyage de la perlite |

Réduction de quantité. Écrasement important |

||||

|

Aluminium |

Réduction de la perlite |

Augmentation du nombre et consolidation |

|||

|

Cérium et magnésium |

Sphéroïdisation |

||||

Propriétés physiques et mécaniques

Les indicateurs les plus importants des propriétés physiques et mécaniques de la microstructure de la fonte peuvent être trouvés dans le tableau. 2, propriétés physiques - dans le tableau. 3. Spécifié dans le 3e tableau. la gravité spécifique peut varier considérablement en raison des fluctuations du volume de carbone combiné et des changements dans le nombre de pores. La densité de la fonte au moment de sa fusion est de 7 ± 0,1 g/cm 3. Lors de l'ajout de diverses impuretés simples, il diminue. Le coefficient de dilatation thermique indiqué dans le tableau 3 est influencé par la structure de la fonte.

Une forte augmentation irréversible de volume se produit dans le cas d'un changement de température, auquel une transition de phase d'équilibre se produit dans un système physique. L'indicateur peut atteindre 30%, mais souvent il ne dépasse pas 3% lorsqu'il est chauffé à 500 ° C. L'augmentation de volume est facilitée par les composants qui forment des graphites, et les composants qui forment des carbures interfèrent, ainsi que le revêtement de fonte fer par émaillage, métallisation et galvanisation.

Tableau 2. Propriétés physiques et mécaniques des composants structuraux de la fonte non alliée

|

Composant structurel |

Gravité spécifique G/cm 3 |

Coefficient de dilatation linéaire thermique a * 10 - en 1 / o C à des températures de 20 -100 o C |

Capacité calorifique en cal / G * o C à une température en o C |

Conductivité thermique en cal / cm * sec environ C |

Résistance électrique en µΩ 9 cm |

Résistance à la traction σ en kg / mm 2 |

Allongement σ en % |

Dureté HB |

||||

|

austénite |

||||||||||||

|

Cémentite |

||||||||||||

Propriétés thermiques

L'indice de capacité calorifique d'une fonte d'une composition particulière peut être établi selon la loi de mélange à l'aide des informations données dans le tableau 2. Il peut être égal à 0,00018 kcal/(g o C) lorsque la température dépasse le seuil de transition de phase, jusqu'à la température de fusion. Après avoir dépassé le point de fusion - 0,00023 ± 0,00003 kcal/(g o C). L'effet thermique lors de la solidification est de 0,055 ± 0,005 kcal/g, et dans le cas de la décomposition eutectoïde de l'austénite, il est déterminé par le volume de perlite inclus, et peut atteindre 0,0215 ± 0,0015 kcal/g à une concentration eutectoïde de 0,8% C St.

La capacité calorifique par unité de volume de cette substance peut être utilisée pour des calculs élargis: pour la fonte à l'état solide - environ 0,001 kcal / cm 3 o C et à l'état liquide - 0,0015 kcal / cm 3 o C.

La conductivité thermique ne peut pas être établie par la loi du mélange ; indiqué dans le tableau. 2, ses indicateurs pour les éléments, avec une augmentation de leur taille dans les systèmes dispersés, diminuent. Les indicateurs typiques de la conductivité thermique sont indiqués dans le tableau. 3. Le rôle des composants inclus dans la fonte dans la modification de la conductivité thermique peut être vu dans les écarts du niveau de graphitisation. La conductivité thermique du fer diminue avec l'augmentation du volume des divers additifs qu'il contient.

La fonte à l'état fondu a une conductivité thermique d'environ 0,04 cal/cm s o C.

En utilisant des calculs élargis, la conductivité thermique de la fonte à l'état solide est assimilée à sa conductivité thermique, et à l'état fondu - à 0,3 mm 2 / s.

Tableau 3. Typique propriétés physiques fonte

|

type fonte |

Remarque, avec une température croissante : "+" - augmente ; "-" - diminue |

|||

|

Gravité spécifique G/cm 3 |

||||

|

Coefficient de dilatation linéaire thermique a 10 - en 1 / o C, à des températures de 20-100 o C |

||||

|

Retrait réel en % |

||||

|

Conductivité thermique en cal/cm sec o C |

||||

|

Viscosité dynamique à la température du liquidus dyn sec/cm 2 |

||||

|

Tension superficielle en dynes / cm 2 |

||||

|

Résistance électrique en Mk ohm cm |

||||

|

Capacité calorifique en cal/G o C |

||||

|

Force coercitive en e |

||||

|

Magnétisme rémanent en gs |

Propriétés hydrodynamiques

Les indicateurs de viscosité absolue peuvent être trouvés dans le tableau. 4. La viscosité a tendance à diminuer avec une augmentation de la part, ainsi qu'en cas de diminution de la part de soufre et d'additifs d'origine non métallique, en raison d'indicateurs de température.

La diminution de la viscosité et le rapport des températures absolues de l'expérience et du moment de solidification sont en proportion directe. Lors du passage de la température de début de solidification, la viscosité augmente rapidement.

Les données sur la tension superficielle de la fonte pour les calculs à gros grains peuvent être extraites du tableau 3. Elle augmente avec une diminution de la proportion de carbone et change rapidement lorsque des composants d'origine non métallique sont ajoutés à la composition.

Pour déterminer les caractéristiques électriques, vous pouvez utiliser la loi de Kurnakov. Les valeurs approximatives d'impuretés peuvent être trouvées dans le tableau. 2, et, en particulier la fonte - dans le tableau. 3. Effet des composants entrants sur la résistance électrique solide conditionnellement peut être placé dans l'ordre suivant, par ordre décroissant : (Si), manganèse (Mn), (Cr), (Ni), (Co).

Tableau 4. Coefficients de viscosité de la fonte

|

Température en °C |

Coefficient de viscosité en (dyne sec / cm 2) fonte avec teneur en carbone en% |

||||||

|

La fonte devient blanche |

|||||||

|

La fonte devient grise |

|||||||

Propriétés mécaniques

Caractéristiques statistiques. La résistance à la traction (seuil de contrainte mécanique) de la fonte peut être calculée de manière qualitative, en fonction de sa structure selon les indicateurs indiqués dans le tableau 2. La résistance des composants inclus dans la structure de la fonte augmente avec une augmentation de leur tailles pondérées dans les systèmes dispersés. La structure, le nombre, le volume et l'emplacement des composants en graphite ont la plus grande influence sur le seuil de contrainte mécanique ; la structure de la masse totale du métal n'est pas si importante.

La diminution maximale de la résistance est observée lors de la mise en place de composants en graphite en forme de chaîne, ce qui rend la structure métallique moins continue. Les indicateurs de résistance maximale du métal sont donnés par la structure sphéroïdale du graphite. Avec une augmentation de la température du processus de test, le seuil de contrainte mécanique, dans l'ensemble, ne change pas jusqu'à 400 ° C (dans la plage de 100 à 200 ° C, la résistance diminue légèrement, dans les 10 à 15% ). Après avoir dépassé l'indicateur de 400 ° C, une perte constante d'indicateurs de seuil de contrainte mécanique est enregistrée.

Les caractéristiques de plasticité sont déterminées par la structure de la masse totale du métal (selon les indicateurs donnés dans le tableau 2), mais de manière encore plus significative - par la forme des impuretés de graphite. Si la forme est sphéroïdale, l'allongement peut atteindre jusqu'à 30 %. En fonte grise, un tel allongement n'atteint presque jamais même un dixième de pour cent. Les allongements dans la fonte grise calcinée (ferritique) peuvent être d'environ 1,5 %.

L'élasticité est déterminée, dans l'ensemble, par la structure du graphite. Il ne change pas dans le processus d'action thermique sur la fonte, si aucune modification n'a été apportée à la forme des impuretés de graphite. Les essais de flexion montrent la proportion de déformations élastiques égale à 50 - 80% de la déformation totale.

Le fluage de la fonte ne doit pas être confondu avec le cas de croissance (augmentation irréversible de son volume). La fonte, qui ne contient pas de composants d'alliage, lorsqu'elle est chauffée au-dessus de 550°C, se caractérise par des déformations permanentes, dépendant de sa croissance, qui l'emportent sur les déformations acceptables dans la détermination du fluage. Si sa vitesse est de 0,00001% par heure, alors pendant 1 000 heures à une charge de 3 kg / mm 2, la fonte grise sans composants d'alliage présente une stabilité à des températures inférieures à 400 ° C et la fonte contenant des composants d'alliage - jusqu'à 500 ° C. Une augmentation de la résistance au fluage peut être obtenue avec de la fonte austénitique, ainsi qu'avec de la fonte avec ajout de molybdène ou avec une présence accrue de nickel et de chrome.

S'il y a des additifs sous forme de graphite dans la fonte, son module d'élasticité ne sera que conditionnel. Cet indicateur n'est pas déterminé par la structure de la masse du métal et se caractérise par la proportion d'additifs en graphite et leur structure: il diminue avec une augmentation de la proportion d'additifs en graphite et avec une diminution de leur similitude avec la structure globulaire .

La résistance aux chocs n'est pas une caractéristique tout à fait précise des qualités dynamiques. Il croît avec une augmentation des inclusions de ferrite, dans le cas d'une diminution des inclusions de graphite, et également lorsque la structure du composant en graphite est aussi proche que possible d'une structure sphérique. Avec une période de chargement inégale, la limite de fatigue atteint un maximum en raison de l'augmentation des contraintes qui se produisent dans la direction d'application de la charge. La limite de fatigue augmente avec une augmentation du seuil de contrainte mécanique et de la répétabilité de la charge.

Propriétés technologiques

La fluidité est déterminée par les propriétés métalliques et la structure. Il dépend souvent de la longueur de la coulée à remplir et augmente avec une diminution de la viscosité, une augmentation de la surchauffe (cependant, la fluidité est plus affectée par la surchauffe au-dessus du point d'écoulement), une diminution de l'intervalle de solidification et est déterminé par la chaleur latente de fusion et la capacité thermique, exprimées en volume.

Propriétés chimiques

Le degré de résistance à l'oxydation est dû à la structure de la fonte et environnement (composition chimique, température et son évolution). Les éléments qui composent la fonte ont un potentiel d'électrode. En diminuant cette valeur, on peut les disposer dans l'ordre suivant : graphite (carbure de fer), eutectique double ou triple phosphure - oxyfer.

La tension entre le graphite et l'oxyfer (ferrite) est de 0,56 volt. Le degré de résistance à la corrosion diminue avec une augmentation correspondante du niveau de dispersion des composants constitutifs. Cependant, abaisser trop le niveau de finesse du carbure de fer abaisse le degré de résistance à l'oxydation. Les composants en alliage affectent la capacité de la fonte à résister à l'oxydation ainsi que leur effet sur la composition structurelle. Une résistance excessive aux processus oxydatifs est notée dans les pièces moulées en fonte avec une croûte préservée après.

α , la capacité thermique spécifique Avec et conductivité thermique λ dépendent de la composition et de la structure de la fonte, ainsi que de la température. Par conséquent, leurs valeurs sont données dans la plage de température appropriée. Avec des valeurs de température croissantes α et Avec augmentent généralement et λ diminue (tableau 1).

Coefficient de dilatation linéaire α et capacité calorifique spécifique c les structures réelles non homogènes, y compris la fonte, peuvent être déterminées par la règle de mélange :

où x 1, x 2, ..., x n - α

ou c composants structuraux (tableau 2);

une 1 , une 2 , ..., une n- leur contenu quantitatif.

Conductivité thermique des alliages et des mélanges, contrairement au coefficient α et capacité calorifique c ne peut pas être déterminé par la règle de mélange. L'influence des éléments individuels sur la conductivité thermique ne peut être établie qu'approximativement par calcul.

Par coefficient α et capacité calorifique spécifique Avec affecte principalement la composition de la fonte et la conductivité thermique λ - le degré de graphitisation, la dispersion de la structure, les inclusions non métalliques, etc.

Le coefficient de dilatation linéaire détermine non seulement les changements de dimensions en fonction de la température, mais également les contraintes formées dans les pièces moulées. Diminuer α est utile à partir de ces positions et facilite les conditions d'obtention de moulages de haute qualité. Mais dans le cas d'un fonctionnement conjoint de pièces en fonte avec des pièces en alliages non ferreux ou autres matériaux à coefficient de dilatation linéaire plus élevé, il faut s'efforcer d'augmenter la valeur α pour la fonte.

La capacité calorifique et la conductivité thermique sont grande importance pour les pièces moulées telles que les tuyaux de chauffage, les moules, les pièces groupes frigorifiques et moteurs combustion interne etc., car ils déterminent l'uniformité de la répartition de la température dans les pièces moulées et l'intensité de l'évacuation de la chaleur.

En tableau. 3 montre les propriétés thermophysiques des fontes de différents groupes.

| Fonte | α 20 100 ∗10 6 , 1/°C | c 20 100 , J/(kg∗°C) | c 20 1000 ,J/(kg∗°C) | λ 20 100 , W/(m∗°C) |

|---|---|---|---|---|

| Gris avec graphite lamellaire (GOST 1412-85): | MF10-MF18 | 10-11 | 502-544 | 586-628 | 46,0-54,4 |

| MF20-MF30 | 10-11 | 502-544 | 586-628 | 41,8-50,2 |

| MF35 | 11,5-12,0 | 502-544 | 628-670 | 37,6-46,0 |

| Haute résistance (GOST 7293-85): | ||||

| HF 35-HF 45 | 11,5-12,5 | 460-502 | 586-628 | 37,6-46,0 |

| HF 60-HF 80 | 10-11 | 502-523 | 628-670 | 33,5-41,9 |

| HF 100 | 9-10 | 523-565 | 628-670 | 29,3-37,6 |

| Malléable (GOST 7769-82): | ||||

| KCh 30-6/KCh 37-12 | 10,5-11,0 | 460-511 | 586-628 | 54,4-62,8 |

| KCh 45-5/KCh 65-3 | 10,3-10,8 | 527-544 | 628-670 | 50,2-54,4 |

| Allié (GOST 7769-82) | ||||

| nickel ChN20D2Sh | 17-19 | — | 460-502 | 17,4 |

| avec 35-37% Ni | 1,5-2,5 | — | — | — |

| chromique : | ||||

| CH16 | — | — | — | 32,5 *1 |

| CH22 | — | — | — | 25,5 *1 |

| CH28 | 9-10 | — | — | 17,4 *1 |

| CH32 | 9-10 | — | — | 19,8 *1 |

| siliceux: | ||||

| CHS5 | 14-17 *2 | — | — | 21,0 *3 |

| ChS15, ChS17 | 4,7 *1 | — | — | 10,5 |

| aluminium: | ||||

| ChYu22Sh | 17,5 *1 | — | — | 15,1-28,0 *3 |

| CHJ30 | 22-23 *2 | — | — | — |

| *1 Entre 20 et 200°C. | ||||

| *2 Entre 20 et 900°C. | ||||

| *3 Entre 20 et 500 °C. | ||||

Coefficient de dilatation linéaire α

Coefficient de dilatation linéaire α . Le plus grand impact sur le ratio α exerce du carbone, en particulier à l'état lié. Un pour cent de carbone correspond à environ 5 fois grande quantité cémentite que le graphite. Par conséquent, la graphitisation des éléments (Si, Al, Ti, Ni, Cu, etc.) augmentation, et anti-greffe (Cr, V, W, Mo, Mn, etc.) réduire le coefficient de dilatation linéaire,

valeur la plus élevée α les fontes de nickel austénitique diffèrent, ainsi que les fontes d'aluminium ferritique de type fonte et pyroferal. Ainsi, à une teneur suffisamment élevée Ni, Cu, Mn sens α ; augmente fortement. Cependant, avec le contenu Ni>20% α diminue : et atteint un minimum à 35-37 % Ni. La forme du graphite affecte de manière significative le coefficient de dilatation linéaire uniquement à basse température; α la fonte ductile à graphite nodulaire est légèrement supérieure à α fonte à graphite lamellaire.

Capacité calorifique spécifique de la fonte

La capacité calorifique spécifique de la fonte, comme celle du fer, augmente avec l'augmentation de la température (voir tableau 2) et se caractérise par une augmentation brutale lors de la transformation de phase Fe α → Fe λ ; puis la chaleur spécifique fonte chute brusquement, mais augmente à nouveau avec une nouvelle augmentation de la température.

La graphitisation diminue la capacité calorifique spécifique de la fonte ; d'ici de blanc; la fonte est légèrement supérieure à la fonte grise et à haute résistance (voir tableau 4).

Conductivité thermique de la fonte.

La conductivité thermique de la fonte est supérieure à celle des autres propriétés physiques, dépend de la structure, de sa dispersion et des plus petites impuretés, c'est-à-dire qu'il s'agit d'une propriété sensible à la structure.

La graphitisation augmente la conductivité thermique ; par conséquent, les éléments qui augmentent le degré de graphitisation et la taille du graphite augmentent, et les éléments qui empêchent la graphitisation et augmentent la dispersion des composants structurels diminuent. L'effet indiqué de la graphitisation est moindre pour le graphite nodulaire (voir tableau 4).

La forme du graphite, sa précipitation et sa distribution affectent également la conductivité thermique. Par exemple, la fonte ductile a une conductivité thermique plus faible que la fonte grise. La conductivité thermique de la fonte à graphite compact (CVG) est supérieure à celle de la fonte à graphite compact et est proche de λ fonte grise à graphite lamellaire.

Les fontes fortement alliées se caractérisent, en règle générale, par une conductivité thermique inférieure à celle des fontes ordinaires.