Удельная теплоемкость в твердом состоянии. Архив метки: теплоёмкость

Принципы расчета теплоёмкости металлической посуды применимы для батарей и ванн.

Чугунная батарея остывает дольше.

Еще раз обращу внимание, что темпы остывания предмета напрямую зависят от массы и удельной теплоёмкости материала, из которого он изготовлен. Не путать теплоёмкость и теплопроводность!

Чугунная батарея тяжелее алюминиевой раза в три. Следовательно, обладает большей теплоёмкостью в 2,5 раза.

Очень часто задают вопрос: почему чугунные батареи остывают дольше стальных?

И удельные теплоёмкости - 540 Дж/(кг*К) для чугуна и 460 Дж/(кг*К) для стали - относительно мало отличаются (15%). А весь секрет - в значительной степени - заключается в существенно большей массе чугунных батарей.

Масса секции батарей:

Если же сравнивать две одинаковые по массе батареи - из стали и чугуна - то при одинаковой температуре прогрева чугунная батарея сохранит тепла больше на 15%.

Чугунная ванна сохраняет тепло.

Чугунная ванна:

Стальная ванна:

То есть количество выделяемого тепла при остывании на 1 градус у чугунной ванны больше, чем у ванны из стали (в нашем примере) в 2,5 раза.

Теплоёмкость воды в ванне:

Из чего следует, температура горячей воды (40 градусов), налитая в ванну при комнатной температуре (20 градусов) упадет на 1 градус для стальной ванны и на 2,5 градуса для чугунной ванны.

Металлическая посуда глазами физика

Возвращаясь к теме металлической посуды , покажу в цифрах физику процессов.

Теплопроводимость.

Теплопроводность численно равна количеству теплоты (Дж), проходящее через единицу площади (кв.м) за единицу времени (сек) при единичном температурном градиенте.

Коэффициенты теплопроводности из справочника:

Вывод: чугун распределяет тепло медленно. Иными словами, мясо на чугунной сковороде не будет пригорать (в том числе) из-за более равномерного распределения тепла.

Похожая ситуация в приготовлении шашлыка на природе. Приготовление мяса на углях позволяет пропечь куски. Приготовление на открытом огне просто зажаривает внешнюю часть кусков мяса, оставив внутренние части сырыми.

Теплоёмкость.

Теплоёмкость численно равна количеству теплоты (Дж), которое необходимо передать, чтобы изменить его температуру на единицу (К).

Удельная теплоёмкость.

Удельная теплоёмкость – количество теплоты (Дж), которое необходимо передать единице массы вещества (кг), чтобы его температура изменилась на единицу температуры (К).

Иными словами, чтобы посчитать теплоёмкость металлической посуды – сколько тепловой энергии будет в прогретой до нужной температуры посуде – необходимо массу посуды (кг) умножить на удельную теплоёмкость металла (Дж/(кг*К)), из которого она изготовлена.

Значения удельной теплоёмкости из справочника:

Удельная теплоемкость - важный параметр, определяющий характеристики стали. Он показывает количество тепла, которое нужно затратить на нагрев килограмма сплава на 1 градус. На теплоемкость влияют разные особенности стали, что особо важно при

Под удельной теплоемкостью стали понимается количество тепла, необходимое для увеличения температуры одного килограмма вещества ровно на один градус. В равной степени может использоваться и шкала Цельсия, и Кельвина.

На теплоемкость влияют многочисленные факторы:

- агрегатное состояние нагреваемого вещества;

- атмосферное давление;

- способ нагрева;

- тип стали.

В частности высоколегированные стали содержат большие объемы углеродов, относятся к тугоплавким. Соответственно, чтобы нагреть на один градус необходимо больше тепла, чем стандартные 460 Дж/(кг*К). Низколегированные стали нагреваются быстрее и легче. Максимальное количество тепла и энергии необходимо для нагрева жаропрочных материалов, с антикоррозийной обработкой.

Расчет теплоемкости производится для каждого конкретного случая. Необходимо учитывать и то, что с повышением температуры нагреваемого вещества меняется его теплоемкость.

Удельная теплоемкость важна при проведении индукционной закалки или отпуске деталей из стали, чугуна, композитных материалов. При повышении температуры изделия на определенное количество градусов в структуре происходят фазовые изменения, соответственно, меняется и удельная теплоемкость. Для дальнейшего нагрева потребуются большие/меньшие объемы тепла.

Удельная теплоемкость характеризует не только процесс нагрева стали или композитных материалов, но и их охлаждение. Каждый материал при остывании отдает определенное количество тепла и/или энергии. Удельная теплоемкость позволяет рассчитать, какое количество тепла будет получено при остывании одного килограмма металла на один градус. На теплоотдачу влияют площадь охлаждаемого материала, наличие/отсутствие дополнительной вентиляции.

Как рассчитывают удельную теплоемкость

Рассчитывают удельную теплоемкость чаще по шкале Кельвина. Но благодаря лишь разнице в точке отсчета, показатель можно перевести в градусы Цельсия.

Параметр удельной теплоемкости определяет количество топлива, нужного для нагрева детали до заданной точки. От этого зависит тип и марка стали. Высоколегированный сплав имеет более высокое значение параметра при одинаковой температуре. Низколегированные и углеродистые стали - меньше.

Пример:

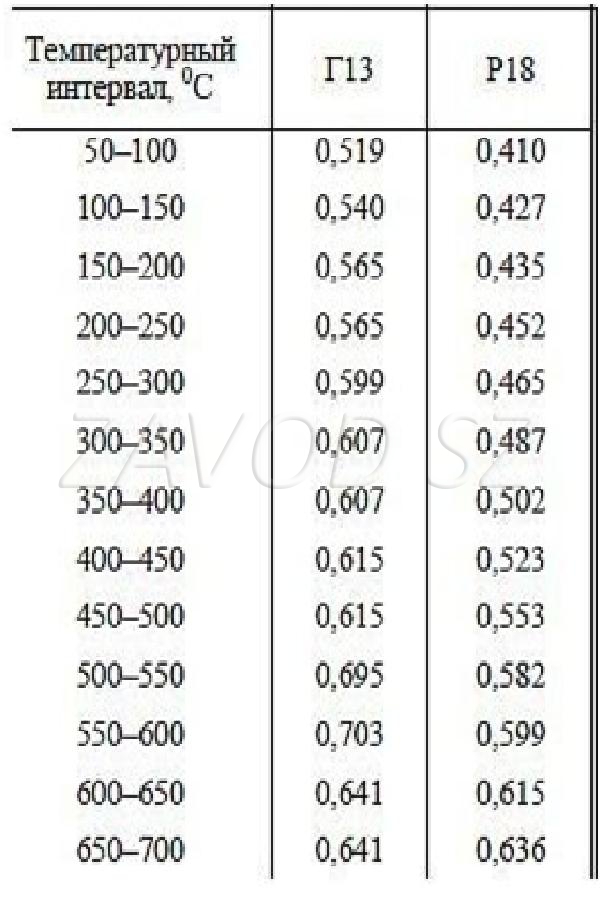

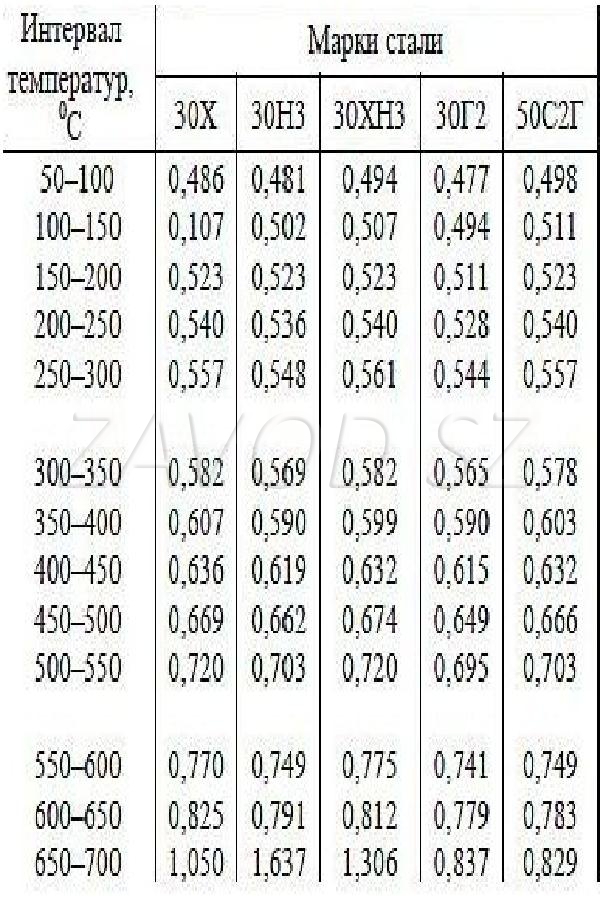

Для сравнения, сталь Г13 имеет теплоемкость 0,520 кДж/(кг*град) при температуре в 100оС. Этот сплав высоколегированный, то есть содержит больше хрома, никеля, кремния и других дополнительных элементов. Углеродистая сталь марки 20 при аналогичной температуре имеет удельную теплоемкость 0,460 кДж/(кг*град).

Таким образом, удельная теплоемкость зависит не только от температуры, но и от вида стали. Высоколегированные стали менее устойчивы к образованию трещин, хуже поддается сварке. Тугоплавкость у таких материалов повышена. Эти показатели прямо влияют на , которые делают из разных марок стали. Устойчивость, легкость, прочность - важнейшие критерии, которые определяются качеством такого сплава.

В таблицах можно наблюдать показатели удельной теплоемкости высоколегированных сталей Г13 и Р18, а также ряда низколегированных сплавов. Диапазоны температур - 50:650оС.

Чугун является соединением железа с углеродом. Среди главных свойств можно выделить массу, форму, объем и размещение графитных примесей. В состоянии термодинамического равновесия строение сплавов железа с углеродами можно описать диаграммой. Во время модифицирования состава изменяется:

Температура эвтектики (о С) Т = 1135 + 5*Si - 35*P - 2*Mn + 4*Cr;

насыщенность эвтектики углеродом (%) С = 4,3 – 0,3*(Si+P) – 0,04*Ni – 0,07*Cr;

температура эвтектоидного превращения (о С) T = 723 + 20*Si + 8*Cr - 30*Ni - 10*Cu - 20*Mn;

насыщенность эвтектоида углеродом (%) C = 0,8 – 0,15*Si – 0,8*Ni – 0,05*(Cr+Mn).

Размещение критических точек зависит от степени нагрева – в случае охлаждения они перемещаются немного вниз. Установлены максимально точные простые формулы для подавляющего числа , не содержащего легирующих компонентов:

Насыщенность эвтектики углеродом C = 4,3 – 0,3*(Si+P);

насыщенность эвтектоида углеродом C = 0,8 – 0,15*Si.

Воздействие соединений на строение можно увидеть в таблице 1. Коэффициенты, определяющие условное графитизирующее воздействие, можно брать во внимание лишь в случае наличия (C) (около 3 %) и кремния (Si) (около 2 %).

Таблица 1. Ориентировочное влияние элементов на структуру чугуна

|

Элементы |

Относительное графитизирующее действие |

||||

|

На основную металлическую массу |

На графит |

При затвердевании |

В твердом состоянии |

||

|

Уменьшение содержания перлита |

|||||

|

Уменьшение содержания перлита |

Увеличение количества и укрупнение |

от +0,2 до +0,5 |

|||

|

Марганец |

более 0,8 |

Размельчение перлита |

Слабое размельчение |

от -0,2 до +0,5 |

|

|

Образование сернистого марганца |

То же, но уменьшение количества |

от -0,2 до +0,5 |

|||

|

Образование сульфидов |

Уменьшение количества |

||||

|

Размельчение перлита |

Увеличение количества и слабое размельчение |

от +4 до -0,2 |

|||

|

Размельчение перлита |

Уменьшение количества и слабое размельчение |

от -1,2 до -3,0 |

|||

|

Не влияет |

Не установлено |

от +0,3 до -0,2 |

|||

|

Молибден |

Размельчение перлита. Образование игольчатой структуры |

от -0,5 до -1,5 |

|||

|

Размельчение перлита |

Уменьшение количества. Значительное размельчение |

||||

|

Алюминий |

Уменьшение содержания перлита |

Увеличение количества и укрупнение |

|||

|

Церий и магний |

Сфероидинизация |

||||

Физико-механические свойства

Самые важные показатели физико-механических свойств микроструктуры чугуна можно найти в табл. 2, физических свойств – в табл. 3. Указанный в 3-й табл. удельный вес способен сильно отклоняться в связи с колебаниями объема соединенного углерода и изменениями количества пор. Удельная масса чугуна в момент его плавления равняется 7 ± 0,1 г/см 3 . При добавлении различных простых примесей она снижается. На указанный в таблице 3 коэффициент теплового расширения влияет строение чугуна.

Сильный невозвратимый прирост объема происходит в случае изменения температуры, при которой в физической системе происходит равновесный фазовый переход. Показатель может достичь 30 %, но зачастую он не превышает 3 % при разогреве до 500 о С. Приросту объема способствуют компоненты, образующие графиты, а мешают – компоненты, образующие карбиды, а также покрытие чугуна методом эмалирования, металлизирования и гальванизации.

Таблица 2. Физические и механические свойства структурных, составляющих нелегированного чугуна

|

Структурная составляющая |

Удельный вес Г/см 3 |

Коэффициент теплового линейного расширения a*10 - в 1/ о С при температурах 20 -100 о С |

Теплоемкость в кал/Г* o С при температуре в о С |

Теплопроводность в кал/см*сек о С |

Электросопротивление в мкОм 9 см |

Предел прочности при растяжении σ в в кГ/мм 2 |

Удлинение σ в % |

Твердость НВ |

||||

|

Аустенит |

||||||||||||

|

Цементит |

||||||||||||

Тепловые свойства

Показатель теплоемкости чугуна конкретного состава можно установить по закону смешения, используя информацию, приведенную в таблице 2. Она может равняться 0,00018 ккал/(г о С) при преодолении температурой порога фазового перехода, вплоть до температуры плавления. После преодоления температуры плавления – 0,00023 ± 0,00003 ккал/(г· о С). Тепловой эффект при застывании равняется 0,055 ± 0,005 ккал/г, а в случае эвтектоидного распада аустенита обуславливается объемом включенного перлита, и может достигать 0,0215 ± 0,0015 ккал/г при эвтектоидной концентрации 0,8 % С св.

Теплоемкость единицы объема этого вещества может использоваться для укрупненных вычислений: для чугуна в твердом состоянии – приблизительно 0,001 ккал/см 3 · о С, а в жидком состоянии – 0,0015 ккал/см 3 · о С.

Теплопроводность нельзя установить по закону смешения; указанные в табл. 2 ее показатели для элементов, при росте их размеров в дисперсных системах, понижаются. Типичные показатели теплопроводности указаны в табл. 3. Роль входящих в чугун компонентов в изменении теплопроводности можно увидеть на отклонениях уровня графитизации. Показатели теплопроводности железа снижаются при повышении объема входящих в него различных добавок.

Чугун в расплавленном состоянии имеет теплопроводность около 0,04 кал/см·с· о С.

С использованием укрупненных вычислений, коэффициент теплопроводности чугуна в твердом состоянии приравнивается к его теплопроводности, а в расплавленном состоянии – к 0,3 мм 2 /с.

Таблица 3. Типичные физические свойства чугуна

|

Тип чугуна |

Примечание, с повышением температуры: "+" - повышается; "-" - понижается |

|||

|

Удельный вес Г/см 3 |

||||

|

Коэффициент теплового линейного расширения a·10 -в 1/ о С, при температурах 20-100 о С |

||||

|

Действительная усадка в % |

||||

|

Теплопроводность в кал/см·сек о С |

||||

|

Динамическая вязкость при температуре ликвидус дин·сек/см 2 |

||||

|

Поверхностное натяжение в дин/см 2 |

||||

|

Электросопротивление в Мк · ом · см |

||||

|

Теплоемкость в кал/Г · о С |

||||

|

Коэрцитивная сила в э |

||||

|

Остаточный магнетизм в гс |

Гидродинамические свойства

Показатели абсолютной вязкости можно найти в табл. 4. Вязкости свойственно снижаться при росте доли , а также в случае понижения части серы и добавок неметаллического происхождения, обусловленного температурными показателями.

Снижение показателей вязкости и соотношение абсолютных температур опыта и момента затвердевания находятся в прямой зависимости. Во время перехода температуры начала затвердевания, показатели вязкости стремительно возрастают.

Данные о поверхностном натяжении чугуна для проведения укрупненных вычислений можно взять из таблицы 3. Оно возрастает со снижением доли углерода и стремительно меняется при добавлении в состав компонентов неметаллического происхождения.

Для определения электрических характеристик можно воспользоваться законом Курнакова. Приблизительные величины примесей можно найти в табл. 2, а, конкретно чугуна – в табл. 3. Воздействие входящих компонентов на электрическое сопротивление твердого вещества условно можно разместить в такой последовательности, по убыванию: (Si), марганец (Mn), (Cr), (Ni), (Co).

Таблица 4. Коэффициенты вязкости чугуна

|

Температура в о С |

Коэффициент вязкости в (дин · сек/см 2) чугуна с содержанием углерода в % |

||||||

|

Чугун застывает белым |

|||||||

|

Чугун застывает серым |

|||||||

Механические свойства

Статистические характеристики. Предел прочности (порог механического напряжения) чугуна можно вычислить качественным путем, исходя из его строения согласно показателям, указанным в таблице 2. Прочность компонентов, входящих в структуру чугуна, растет с повышением их взвешенных размеров в дисперсных системах. На порог механического напряжения наибольшее влияние оказывает строение, численность, объем и расположение графитных составляющих; структура общей массы металла не так важна.

Максимальное уменьшение прочности отмечается при размещении цепочкообразных компонентов графита, делающих структуру металла не такой непрерывной. Максимальные показатели прочности металлу придают сфероидальная структура графита. При увеличении температуры испытательного процесса, порог механического напряжения по большому счету не меняется вплоть до 400 о C (на промежутке от 100 до 200 о C прочность незначительно уменьшается, в пределах 10 – 15 %). После преодоления показателя в 400 о C фиксируется постоянная потеря показателей порога механического напряжения.

Характеристики пластичности обусловлены строением общей массы металла (согласно показателям, приведенным в таблице 2), но еще значительнее – формой графитных примесей. Если форма сфероидальная, то удлинение может доходить до 30 %. В сером чугуне такое удлинение практически никогда не достигает и десятой части процента. Удлинения в обожженном сером чугуне (с ферритным строением) могут составлять приблизительно 1,5 %.

Упругость обуславливается, по большому счету, графитной структурой. Она не меняется в процессе теплового воздействия на чугун, если не вносились изменения в форму графитных примесей. Тесты на изгиб показывают долю упругих деформаций равную 50 – 80 % от всей деформации.

Ползучесть чугуна не стоит путать со случаем роста (необратимого увеличения его объёма). Чугун, в составе которого отсутствуют легирующие компоненты, при нагревании, превышающем 550 о C, характеризуется остаточными деформациями, зависящими от его роста, преобладающими над деформациями, приемлемыми при определении ползучести. Если ее скорость равняется 0,00001 % в час, то за 1 тыс. часов при нагрузке в пределах 3 кг/мм 2 серый чугун без легирующих компонентов проявляет устойчивость при температурах в пределах 400 о C, а чугун, содержащий легирующие компоненты – вплоть до 500 о C. Повышения сопротивления ползучести можно добиться у аустенитного чугуна, а также у чугуна с добавкой молибдена или с повышенным наличием никеля и хрома.

Если в чугуне имеются добавки в виде графита, то его модуль упругости будет лишь условным. Этот показатель не обусловлен строением основного объема металла, и характеризуется долей графитных добавок и их строением: он снижается при повышении доли графитных добавок и при уменьшении их схожести с глобулярной структурой.

Ударная вязкость является не совсем точной характеристикой динамических качеств. Она растет с повышением включений феррита, в случае понижения включений графита, а также, когда структура графитной составляющей максимально схожа с шаровидной. При неравномерном периоде нагружений, предел усталости достигает максимума вследствие повышения напряжений, возникающих в направлении приложения нагрузки. Предел усталости повышается при росте порога механического напряжения и повторяемости нагрузок.

Технологические свойства

Жидкотекучесть определяется металлическими свойствами и структурой. Зачастую она зависит от длины заполняемой отливки, и возрастает при понижении вязкостных показателей, повышении перегрева (вместе с тем, больше всего на жидкотекучесть воздействует перегрев сверх температуры начала застывания), понижении промежутка застывания и обуславливается скрытой теплотой плавления и теплоемкости, выраженных объемом.

Химические свойства

Степень противодействия окислению обусловлена строением чугуна и окружающей средой (химический состав, температура и ее протекание). Входящие в состав чугуна элементы имеют электродный потенциал. По уменьшению этой величины их можно расположить в такой последовательности: графит (карбидное железо), двойная или тройная фосфидная эвтектика – оксифер.

Напряжение между графитом и оксифером (ферритом) равняется 0,56 вольтам. Степень противодействия коррозии понижается при соответствующем повышении уровня дисперсности входящих в состав компонентов. Тем не менее, слишком большое понижение уровня дисперсности карбидного железа понижает степень противодействия окислению. Легирующие компоненты воздействуют на способность чугуна противодействовать окислению вместе с их влиянием на структурный состав. Чрезмерное противодействие окислительным процессам отмечается у чугунных отливок со сберегшейся коркой после .

α , удельная теплоемкость с и теплопроводность λ зависят от состава и структуры чугуна, а также от температуры. Поэтому значения их приводят в соответствующем интервале температур. С повышением температуры значения α и с обычно увеличиваются, а λ уменьшается (табл 1).

Коэффициент линейного расширения α и удельная теплоемкость c реальных неоднородных структур, в том числе чугуна, может быть определена по правилу смешения:

где x 1 , х 2 , ..., х n

- α

или c

структурных составляющих (табл. 2);

a 1 , a 2 , ..., a n

- количественное содержание их.

Теплопроводность сплавов и смесей в отличие от коэффициента α и теплоемкости c не может быть определена по правилу смешения. Влияние отдельных элементов на теплопроводность расчетным путем можно установить лишь приближенно.

На коэффициент α и удельную теплоемкость с влияет главным образом состав чугуна, а на теплопроводность λ - степень графитизации, дисперсность структуры, неметаллические включения и т. п.

Коэффициент линейного расширения определяет не только изменения размеров в зависимости от температуры, но и напряжения, образующиеся в отливках. Уменьшение α является полезным с этих позиции и облегчает условия получения качественных отливок. Но в случае совместной работы чугунных деталей с деталями из цветных сплавов или других материалов, имеющих больший коэффициент линейного расширения, приходится стремиться к увеличению значения α для чугуна.

Теплоемкость и теплопроводность имеют большое значение для таких отливок, как отопительные трубы, изложницы, детали холодильных установок и двигателей внутреннего сгорания и т.д., так как определяют равномерность распределения температуры в отливках и интенсивность отвода теплоты.

В табл. 3 приведены теплофизические свойства чугунов различных групп.

| Чугун | α 20 100 ∗10 6 , 1/°C | c 20 100 , Дж/(кг∗°C) | c 20 1000 , Дж/(кг∗°C) | λ 20 100 , Вт/(м∗°C) |

|---|---|---|---|---|

| Серый с пластинчатым графитом (ГОСТ 1412-85): | СЧ10-СЧ18 | 10-11 | 502-544 | 586-628 | 46,0-54,4 |

| СЧ20-СЧ30 | 10-11 | 502-544 | 586-628 | 41,8-50,2 |

| СЧ35 | 11,5-12,0 | 502-544 | 628-670 | 37,6-46,0 |

| Высокопрочный (ГОСТ 7293-85): | ||||

| ВЧ 35-ВЧ 45 | 11,5-12,5 | 460-502 | 586-628 | 37,6-46,0 |

| ВЧ 60-ВЧ 80 | 10-11 | 502-523 | 628-670 | 33,5-41,9 |

| ВЧ 100 | 9-10 | 523-565 | 628-670 | 29,3-37,6 |

| Ковкий (ГОСТ 7769-82): | ||||

| КЧ 30-6/КЧ 37-12 | 10,5-11,0 | 460-511 | 586-628 | 54,4-62,8 |

| КЧ 45-5/КЧ 65-3 | 10,3-10,8 | 527-544 | 628-670 | 50,2-54,4 |

| Легированный (ГОСТ 7769-82) | ||||

| никелевый ЧН20Д2Ш | 17-19 | — | 460-502 | 17,4 |

| с 35-37% Ni | 1,5-2,5 | — | — | — |

| хромистый: | ||||

| ЧХ16 | — | — | — | 32,5 *1 |

| ЧХ22 | — | — | — | 25,5 *1 |

| ЧХ28 | 9-10 | — | — | 17,4 *1 |

| ЧХ32 | 9-10 | — | — | 19,8 *1 |

| кремнистый: | ||||

| ЧС5 | 14-17 *2 | — | — | 21,0 *3 |

| ЧС15, ЧС17 | 4,7 *1 | — | — | 10,5 |

| алюминиевый: | ||||

| ЧЮ22Ш | 17,5 *1 | — | — | 15,1-28,0 *3 |

| ЧЮ30 | 22-23 *2 | — | — | — |

| *1 В интервале 20-200 °C. | ||||

| *2 В интервале 20-900 °C. | ||||

| *3 В интервале 20-500 °C. | ||||

Коэффициент линейного расширения α

Коэффициент линейного расширения α . Наибольшее влияние на коэффициент α оказывает углерод, в особенности в связанном состоянии. Одному проценту углерода соответствует примерно в 5 раз большее количество цементита, чем графита. Поэтому графитизирующие элементы (Si, Al, Ti, Ni, Сu и др.) повышают, а антиграфнтизирующие (Cr, V, W, Мо, Мn и др.) уменьшают коэффициент линейного расширения,

Наибольшим значением α отличаются аустенитные никелевые чугуны, а также ферритные алюминиевые чугуны типа чугаль и пирофераль. Поэтому при достаточно высоком содержании Ni, Сu, Мn значение α ; резко увеличивается. Однако при содержании Ni>20% α понижается: и достигает минимума при 35-37 % Ni. Форма графита существенно влияет на коэффициент линейного расширения лишь при низких температурах; α высокопрочного чугуна с шаровидным графитом несколько выше, чем α чугуна с пластинчатым графитом.

Удельная теплоемкость чугуна

Удельная теплоемкость с чугуна, как и железа, увеличивается с повышением температуры (см. табл. 2) и характеризуется скачкообразным повышением при фазовом превращении Fe α →Fe λ ; затем удельная теплоемкость чугуна резко падает, но с дальнейшим повышением температуры вновь увеличивается.

Графитизация понижает удельную теплоемкость чугуна; отсюда с белого; чугуна несколько выше, чем серого и высокопрочного (см. табл. 4).

Теплопроводность чугуна.

Теплопроводность чугуна в большей мере, чем другие физические свойства , зависит от структуры, ее дисперсности и мельчайших загрязнений, т. е. является структурно-чувствительным свойством.

Графитизация повышает теплопроводность; следовательно, элементы увеличивающие степень графитизации и размер графита, повышают, а элементы, препятствующие графитизации и увеличивающие дисперсность структурных составляющих, понижают. Указанное влияние графитизация меньше для шаровидного графита (см. табл. 4).

Форма графита, его выделение и распределение также влияют на теплопроводность. Например, высокопрочный чугун имеет более низкую теплопроводность, чем серый чугун. Теплопроводность чугуна с вермикулярным графитом (ЧВГ) выше, чем у ЧШГ, и близка к λ серого чугуна с пластинчатым графитом.

Высоколегированные чугуны характеризуются, как правило, более низкой теплопроводностью, чем обычные.